Erfahrungen/Verbesserungen

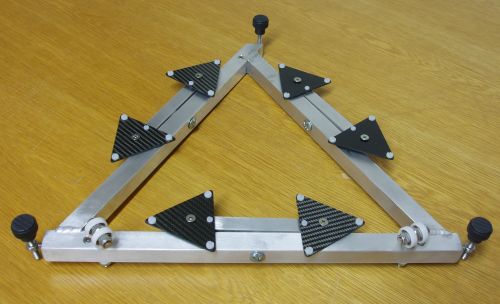

Flex-Rocker

So elegant diese Lösung auch aussehen mag muss ähnlich viel Material

verbaut werden, als an klassischen Wiegen. Ein Gewichtsvorteil besteht

also nicht. Als gravierender Nachteil hat sich die nach oben liegende

Lauffläche erwiesen. Diese dreckt sehr schnell durch z.B. Pollen oder

Staub ein, was sich negativ auf die Laufeigenschaften auswirkt.

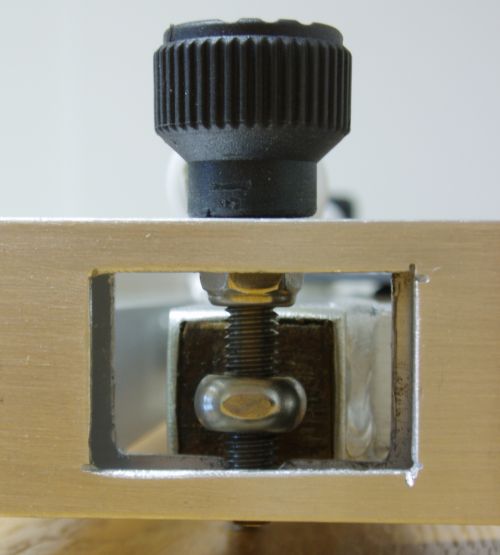

6-Stangen Design

Auch wenn es für ein Leichtbauprojekt reizvoll erscheint zwei

Stangen wegzulassen, hat sich das Prinzip nicht bewährt. Das Teleskop

neigt bei Nachführung zu leichten Bewegungen zurück entgegen der Nachführrichtung

(backlash). Obwohl

der UT, speziell die vorderen Stangenbefestigungen massiv verstrebt und

dadurch sehr steif sind, reagiert dieses Stangendesign sehr empfindlich

auf die unteren Befestigungen. Anstatt der ursprünglichen einfachen

20x18mm Pultrusions - CFK Rohre wurden 22x20mm Wickelrohre verbaut, die den Effekt

deutlich mindern. Nun bleibt das Teleskop insgesamt sehr steif und

behält bei jeder Position seine Justage.

verschobener Schwerpunkt/verdrehter OAZ

Ein verschobener Schwerpunkt ist bei so kleinen und vor allen Dingen

leichtgängigen Teleskopen problematisch. In Verbindung mit einem nach

hinten verdrehten OAZ "zieht" bei Zenitnaher Stellung ein großer

Gewichtsanteil das Teleskop nach hinten, richtet es also auf. Als Lösung

wurde das Laufgewicht an eine der vorderen Stangen montiert. So gleicht

dies nicht nur verschiedene Okulargewichte bei horizontaler Stellung

aus, sondern wirkt bei zenitnahen Stellungen der Schwerpunktlage und der

OAZ Beladung entgegen.

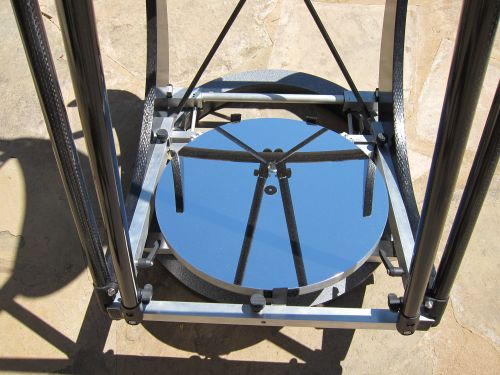

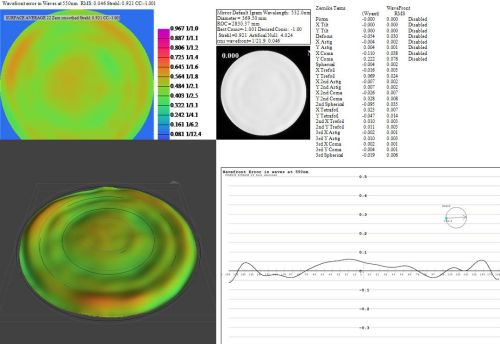

schneller Spiegel mit f/3,8

Das schnelle Öffnungsverhältniss hat sich mehr als bewährt. Obwohl

kein Korrektor genutzt wird, hält sich die Koma bei großen AP's mit

einem 26mm Nagler (AP 6,8mm) und 17mm Ethos (4,5mm AP) in Grenzen. Bei

niedrigeren Okularbrennweiten (Pentax XW) fällt diese kaum mehr störend

auf. Die Justierempfindlichkeit fällt bei ausreichend steif gebauter

Mechanik nicht nachteilig ins Gewicht. Großer Vorteil ist die

kompakte Bauweise. Der Einblick im Zenit liegt bei 1,26m, die

Gesamtlänge bei 1,33m. So kann das Teleskop nicht nur auf Grund seines

niedrigen Gewichtes in einem Stück belassen und transportiert werden.

|