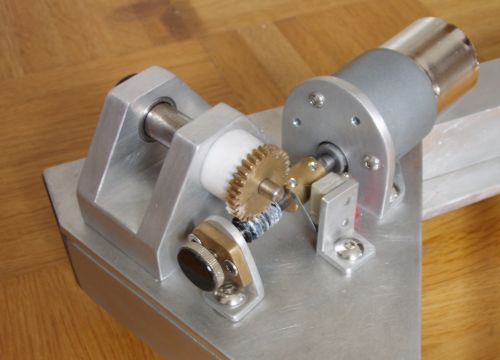

EQ in der Endstellung nach Durchlauf

EQ Ansicht bei mittiger Stellung

Konzept

Aus einer der vielen Varianten der equatorialen Plattformen entschied

ich mich für eine Lösung mit vertikalen Nordsegmenten (VNS - Plattform).

Eine ausführliche Anleitung über Planung und Auslegung einer solchen

Plattform gibt

Reiner Vogel auf seinen Seiten. In den folgenden Abschnitten geht es

um Details und Besonderheiten.

Als Grundgerüst sollte wieder eine Aluschweißkonstruktion gewählt werden, die bei großen Profilquerschnitten ein Maximum an Steifigkeit bei einen Minimum an Gewicht bedeutet. Des Weiteren wurde besonders Wert auf eine ideale Krafteinleitung gelegt, um mögliche Schwingungen durch auskragende (überhängende) Bauteile nicht aufkommen zu lassen.

Um das bekannte Problem des Schlupfes in den Griff zu bekommen wurde als

Besonderheit ein "Allradantrieb" verbaut, die Plattform wird also über

zwei synchron laufende Motoren angetrieben.

Dreiecksfuß, mittig 3 Bolzen zur Transportsicherung des oberen Dreiecks

Fuß (Unteres Dreieck)

Der aus 30x30x2mm Aluquadratprofil bestehende Rahmen wurde mit

verschweißten Knotenblechen verbunden. Die Maße ergeben sich aus der

Lage des Südlagers und der beiden Böcke, auf denen den Ellipsenelemente

laufen. Exakt unter beiden Böcken, bzw. unter dem Südlager sitzen mit

jeweils M 12 Hutmuttern die Füße des Dreieckes. Um hochfrequente

Schwingungen des Fußes zu minimieren, wurde dieser zusammen mit dem oberen

Dreieck mit Bauschaum gefüllt. Direkte Vergleiche und Erfahrungen über

die Wirkung der Füllung hab ich nicht. Im Trockentest hat sich aber

gezeigt, dass gefüllte Hohlprofile deutlich schwingungsärmer reagieren

als ohne Füllung.

Südlager, bestehend aus Teflonpfanne

Südlager

Herzstück des Südlagers ist ein 10mm starker Teflonklotz, in dem eine Vertiefung für eine M 12 Hutmutter eingebracht wurde. Der Teflonklotz wird durch eine CFK Platte abgeschlossen und fixiert. Um Schwingungen durch Überhänge zu meiden, befindet sich exakt unterhalb der Pfanne mit einer M 12 Hutmutter der Kontaktpunkt zum Boden.

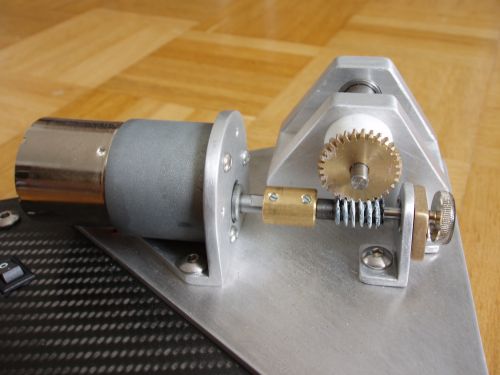

Südostantrieb mit Endschalter

Südwestantrieb mit Schraube zur Verminderung des axialen Getriebespiels

Nordlager (Antriebe)

Als Laufpartner der Ellipsenelemente wurden aus dem vollen gefräste Aluböcke gewählt. Mit 10mm Wandung und minimaler Höhe (Achshöhe 30mm) können hier keine Schwingungen auftreten. Innerhalb der Böcke laufen 12mm starke Edelstahlwellen, die sich wiederum in eingepresste Nadellager spielfrei drehen können. Um Verwindungen der Achse zu vermeiden, beträgt der Platz auf den Wellen (zwischen den Bockwänden) nur 20mm, was aber trotz großem Abstandes zum Nordzapfen und dicken Ellipsenelementen ausreichend ist.

Für den axialen Sitz der Wellen sorgen Abschlussplatten aus CFK und Zwischenringe (zwischen Wand des Bocks und Messingzahnrad ) aus Teflon. Auf der 12mm Edelstahlwelle sitzt ein vom Conrad-Versand bestelltes Zahnrad aus einem günstigen Schneckenradsatz (1:20, Modul 0,75). Die Stahlschnecke wiederum ist durch eine 5mm Welle mit dem ebenfalls bei Conrad bestellten Getriebemotor RB 30 (1:600) verbunden und läuft in einem Minikugellager, bzw. wird durch dieses gestützt.

Knackpunkt der Nordlager ist eine

spielfreie Verbindung der Antriebswelle mit dem Motor. Spiel tritt beim

nicht exakten Verbinden der Schnecke mit dem Zahnrad auf. Um hier

Ungenauigkeiten in den Bohrungen auszugleichen, können dünne (0,2mm)

Passscheiben untergelegt werden.

Ein weiteres

axiales Spiel sitzt im Getriebe des Motors verborgen. Dies kann mit Hilfe

einer einfachen Schraube gelöst werden, die auf die Motorsachse drückt

und so axiale Bewegungen verhindert.

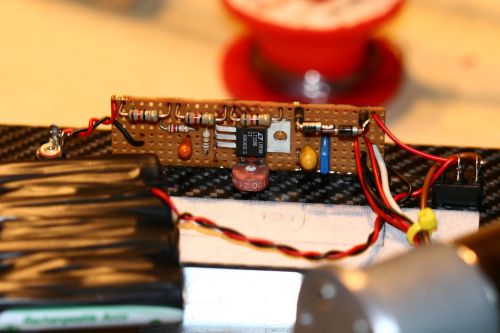

Elektronik unter Akkufachabdeckplatte

Elektronik - Bauteile

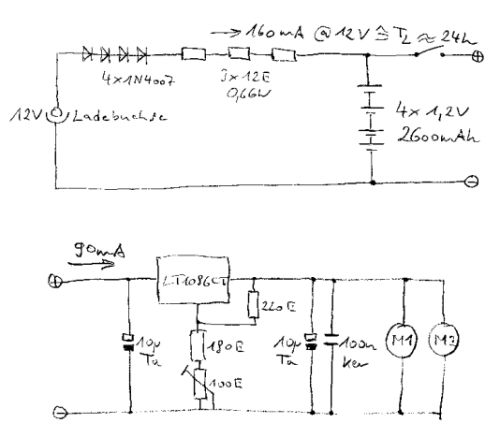

Elektronik

Besonderheit ist die Ansteuerung zweier Motoren. Da beide mit gleicher Drehzahl laufen, können diese parallel angeschlossen werden. Schlupf durch die sonst empfindlichen Partner Stahlwelle - Alusegment ist dadurch ein Fremdwort. Mit Hilfe eines vor geschalteten Potentiometers kann die Geschwindigkeit der Motoren gesteuert werden. Das Potentiometer ist von oben aus zugänglich und kann so zur einmaligen Einstellung während des Betriebes erreicht werden.

Gespeist werden beide Antriebe durch ein mit vier 1,2 V Mignon Akkus versehenen Block. Dieser kann durch eine Ladebuchse extern geladen werden.

Am östlichen Nordlager ist ein Endschalter angebracht. Sind die Ellipsenelemente "durchgelaufen", drückt eine am oberen Dreieck angebrachte Nase gegen den Schalter, der beide Motoren ausschaltet, bzw. vom "Netz" nimmt. Das verhindert ein unbeabsichtigtes "eingraben" der Edelstahlwelle in die weicheren Ellipsenelemente aus Alu.

Die Verkabelung läuft komplett innerhalb der Profile in schmalen Kabelkanälen, da die Profile ja mit Bauschaum ausgeschäumt wurden. Die Platine sitzt geschützt unter einem CFK Deckel und wird durch eine "Abtropfwurst" aus Silikon von Kriechwasser geschützt.

Oberes Dreieck mit CFK - verstärkten Ellipsenelementen

Oberes Dreieck

Wie die gesamte Plattform - wieder eine Schweißkonstruktion aus 40x40x2mm Aluprofil. Alle Profile wurden mit Bauschaum zur Verminderung hochfrequenter Schwingungen gefüllt.

Die Positionen der Ellipsenelemente ergeben sich aus der Lage der Teflonpads. Die Winkel zeigen in Richtung des Nordzapfens. Nach diesen Vorgaben wurden die Profile mit minimalen Längen und Überhängen verbunden, um Schwingungen und Torsion so gering wie möglich zu halten.

Umgesetzt werden muss die

Plattform per Hand. Auf eine mechanische Umsetzung durch Trennung der

Antriebswellen von den Motoren, oder eine elektronische Lösung (schnell

laufender Rückwärtsgang) wurde verzichtet. Trotz des zu bewegenden

Gewichtes von etwa 55kg lässt sich das Umsetzen problemlos durchführen.

Anschläge helfen die Startposition der Elemente ohne Sicht auf das obere

Dreieck zu finden.

verstärktes Profil am Nordzapfen

Südlager/Südzapfen

Einer der Schwachpunkte einer VNS Plattform ist der Versatz vom Südlager (Fußseitig) zum Teflonpad (Teleskopseitig). Bei Unterdimensionierung "verbiegt" sich die Verbindung bei Last und ist Auslöser für Schwingungen am Teleskop. Bei dieser Plattform ist der Versatz immerhin 16cm. Gelöst wurde das Problem durch eine Verstärkung des Profils und minimaler Bauhöhe des Zapfens. Auf das normale 40mm Quadratprofil wurde ein weiteres 40mm Quadratprofil verschraubt und geklebt. Der Zapfen, eine M 12 Hutmutter, die in der Teflonpfanne des Fußes läuft, sitzt direkt auf dieser Verstärkung und ist mittels M 12 Gewindestange in massiven Buchenholzeinsätzen mit beiden Profilen verbunden. Diese Überdimensionierung trägt zur niedrigen Schwingungsanfälligkeit der Plattform bei.

Verstärkungsrippen an der Rückseite der Ellipsenelemente

Ellipsensegmente

Weiterer schwingungsanfälliger Schwachpunkt sind die Ellipsenelemente selbst, bzw. die Krafteinleitung von Teflonpads über Ellipsenelement zur Antriebswelle und schließlich dem Kontaktpunkt mit dem Boden.

Für die Lage der Teflonpads auf dem oberen Dreieck bedeutet dies, dass diese möglichst dicht über den Laufflächen der Ellipsenelemente angebracht werden müssen (siehe Bild oberes Dreieck).

Die Laufelemente selbst wurden

aus einer 5mm Aluplatte ausgeschnitten und direkt an das 40mm

Quadratprofil angeschweißt. Mit Hilfe eines Computerausdrucks wurden

diese dann auf exakter Form einer Ellipse gefeilt. Verstärkt wurden

diese durch ein geklebtes/geschraubtes 3mm L - Profil mit zusätzlichen

zwei 5mm Verstärkungsrippen. Diese "schrammen" beim Durchlauf knapp an

den Motoren vorbei. An der Außenseite des 5mm Segmentes wurde eine 3mm

CFK - Platte geklebt.